Технология нанесения и обработки жидких защитных паяльных масок.

Технология нанесения жидких паяльных масок известна с 1980-х годов. За это время вместе с ростом требований к паяльным маскам изменялся и состав маски, и принципы ее нанесения и обработки. Сокращение объемов производства и низкие потребительские характеристики сухих пленочных паяльных масок приводят к массовому распространению жидких масок на территории России.

Поводом для написания статьи стало возросшее количество вопросов, связанных с технологическими особенностями нанесения жидких паяльных масок. Наряду с тем, что многие крупные предприятия уже давно освоили технологию нанесения и успешно выпускают качественную продукцию, есть ряд производителей ПП, которые только планируют или начинают освоение этой технологии. Возможно, информация, изложенная в данной статье, поможет решить некоторые проблемы на таких предприятиях.

Жидкие паяльные маски по способу получения изображения делятся на два типа:

- фоточувствительные;

- нефоточувствительные.

Технология обработки нефоточувствителъных паяльных масок включает два основных этапа:

- нанесение и формирование рисунка методом сет-кографии;

- отверждение нанесенной пленки.

Маски представляют собой однокомпонентные или двухкомпонентные составы. Это жидкие вещества, которые наносятся методом сеткографии через трафарет непосредственно на те участки платы, которые должны быть защищены маской. Отверждаются такие маски либо термически, либо УФ-излучением.

Нефоточувствительные паяльные маски имеют ограничения по применению для высокотехнологичных печатных плат. Повторяемость сеткографичес-кой печати через трафарет составляет около ±0,2 мм, поэтому необходимый зазор до края маски вокруг контактной площадки должен быть не менее указанной величины. По причине неизменно повышающейся доли ПП с расстоянием между проводниками менее 0,2 мм трафаретная печать становится малопригодной. Ее применение возможно для несложных плат малого размера, и она, безусловно, не подходит для заготовок больших размеров.

Обработка жидких фотопрояёляемых паяльных масок сложнее. Она включает следующие операции:

- нанесение паяльной маски на печатную плату;

- испарение растворителя (предварительная сушка);

- фотоэкспонирование (формирование рисунка);

- проявление экспонированной паяльной маски;

- окончательное отверждение.

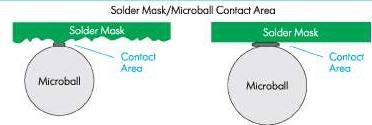

Фотолитографический метод получения рисунка позволяет получать изображения высокого разрешения с отличной точностью и совмещением, по этой причине популярность и границы применения данного вида паяльной маски за последние 10 лет существенно расширились (рис. 1).

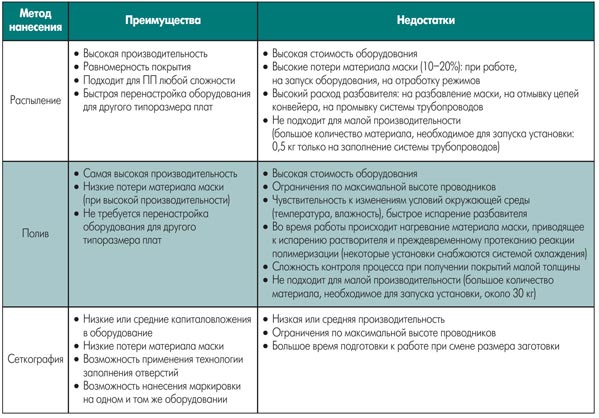

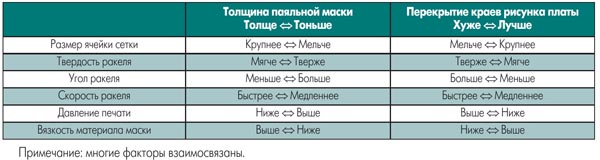

Процесс нанесения жидких фотопроявляемых паяльных масок состоит в формировании фотополимерного покрытия заданной толщины. Так как этап нанесения не является одновременно и этапом формирования изображения, это позволило использовать несколько различных технологий нанесения для формирования покрытий. В основном используются метод занавеси, электростатическое или воздушное распыление, а также сеткография (табл. 1-2).

Выбор метода нанесения и типа оборудования в каждом конкретном случае зависит от множества факторов. Определяющими из них являются производительность и номенклатура изделий. Для большинства российских производителей ПП, имеющих небольшие производства, покупка дорогостоящего высокопроизводительного оборудования для нанесения маски методами полива и распыления не целесообразна. Поэтому наибольшее распространение получили полуавтоматические и ручные установки сеткографической печати, которые используются и для нанесения маркировочной краски.

Нанесение паяльной маски методом сеткографии

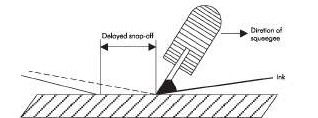

Заготовка платы может удерживаться на столе с помощью вакуумного прижима, сетка при этом отделена от основания небольшим зазором. При каждом проходе ракеля сетка приводится в контакт с поверхностью платы и маска с сетки тонким слоем переносится на поверхность платы.

Ракель.

Ракель изготавливается из резины или полиуретана. Последний материал сохраняет острый профиль ракеля при длительной эксплуатации и поэтому часто применяется в автоматической сеткографии.Сетка.

Номер сетки (число нитей на сантиметр), толщина сетки и размер открытой области являются факторами, влияющими на количество наносимой краски и качество получаемого изображения. В целом, чем больше номер сетки, тем меньше толщина наносимого слоя и выше четкость получаемого отпечатка.Сетки изготавливаются из различных материалов: шелка, полиэстера, нейлона и нержавеющей стали.

Шелк. Натуральное шелковое волокно используется редко. Оно состоит из нескольких скрученных нитей, а такая структура обладает рядом недостатков: нерегулярность нитей и ячеек; набухание в процессе печати; сложность очистки и нестабильность линейных размеров.

Преимущества шелка заключаются в его отличной эластичности и шероховатой поверхности, обеспечивающей отличную адгезию (при изготовлении трафаретов).

Полиэстер. Полиэстер является наиболее широко используемым материалом для изготовления сетки. Он менее эластичен, поэтому обладает лучшей стабильностью линейных размеров, однако достаточно гибок для обеспечения хорошего контакта с неровными поверхностями. Он не поддается воздействию влаги и подходит для печати детализированных изображений.

Нейлон. Нейлон является первым, нашедшим применение синтетическим материалом. Несмотря на его высокую эластичность, существует тенденция удлинения получаемых с его помощью изображений, что затрудняет совмещение. Он идеально подходит для продолжительного использования благодаря прочности на растяжение, но поддается воздействию влаги.

Нержавеющая сталь. Сетки из нержавеющей стали в настоящее время используются ограниченно. Они очень дороги, но по причине своей низкой эластичности используются в тех случаях, когда необходимо достижение максимальной четкости и совмещения.

Металлизированный полиэстер. Состоит из моноволокон полиэстера в металлической оболочке. Эластичность получаемых нитей ниже эластичности полиэстера, благодаря чему достигается очень точное совмещение.

Моно- и мультиволокна. Сетки, изготавливаемые из отдельных нитей материала, позволяют получать конечный продукт с ячейками постоянного размера, в то время как ткань из мультиволокон обладает нерегулярной структурой. Последним присущи следующие недостатки:

1) Краска собирается между относительно свободных волокон и с трудом удаляется во время очистки, что приводит к засорению ячеек сетки.

2) Низкая четкость деталей оттиска вследствие нерегулярной структуры мультиволо-конной ткани.

Угол сетки. Показатель характеризует направление нитей основы и утка в раме сетки по отношению к направлению движения ракеля. Обычно используются сетки с тремя углами: 90°, 45° и 22,5°.

При выборе угла руководствуются двумя основными критериями:

1) Напряжение сетки, туго натянутой на раме. Максимальная гибкость имеет место в случае, если угол составляет 45°, при этом распределение нагрузки на сетку при каждом проходе наиболее равномерно. Такой угол дает возможность наилучшего расправления сетки после каждого прохода ракеля и поддерживает ее натяжение на уровне, обеспечивающем удовлетворительную печать. Хорошее качество отпечатка недостижимо, если сетка не отстает от печатной основы сразу же после прохода ракеля. Отделяемость сетки при этом является существенной характеристикой процесса сеткографии. Ракель не продавливает краску через шаблон на поверхность печатной основы, как часто думают. Краска переносится с шаблона силой поверхностного натяжения, и только в этом случае может быть получен удовлетворительный отпечаток.

2) Второй фактор, влияющий на выбор угла, — это опасность появления «интерференционной картины» (муара), возникающей в зависимости от направления нитей ткани и элементов печатной платы (проводников). При определенных условиях печати может иметь место неполный перенос материала маски, приводящий к появлению зазубренных краев изображения. Это обстоятельство вызывало многочисленные дискуссии, в особенности в связи с тем, что угол сетки в 45° чаще других связывается с появлением подобного дефекта. Поскольку большая часть проводников располагается в направлении хода ракеля или под углом 90° к нему, появление эффекта муара может быть связано только с углом сетки в 45° по отношению ко всем проводникам. При использовании сетки с углом 90° возможно даже полное исчезновение тонкого проводника в случае, если он расположен под нитью сетки. Поэтому в качестве компромисса иногда применяется угол 22,5°.

Натяжение сетки. Другим важным фактором, влияющим на качество печати, является натяжение сетки. Обычно оно обеспечивается с помощью механического устройства.

Недостаточное усилие натяжения сетки может вызвать задержку отставания (отслаивания) сетки (рис. 3). При недостаточном натяжении клейкая краска вызывает залипание сетки на поверхности печатной основы, что ведет к смазыванию оттиска и неравномерному нанесению краски.

Рама для сетки должна иметь такую конструкцию, чтобы выдерживать натяжение сетки и не допускать ее ослабления. Наиболее подходящие рамы выполняются из сваренных по углам стальных или алюминиевых профилей. Между рамой и краями области печати должно находиться достаточно пространства, чтобы гарантировать свободный от искажений контакт и отделение сетки. Обычно внутренняя область рамы по меньшей мере на 15 см со всех сторон больше области печати. В целом, область печати не должна превышать 80% всей площади сетки при использовании нейлона или полиэстера и 60% — нержавеющей стали.

Обычно предприятия, имеющие невысокую производительность по печатным платам, не имеют собственного оборудования для натяжения сетки на раму. Данная операция требует опыта, и лучшим решением в этом случае будет заказ сетки у специалистов на любом полиграфическом производстве, имеющемся практически в каждом городе.

Факторы, влияющие на свойства покрытия при нанесении маски

При выполнении операции нанесения паяльной маски необходимо выполнять требования инструкций на используемую паяльную маску. В целом, технология нанесения и обработки всех типов фоточувствительных масок одинакова. Но все же, в зависимости от состава, цвета, вязкости и матовости, имеются различия по некоторым параметрам.

Приведенные в данной статье режимы, графики и другие рекомендации являются общими для защитных паяльных масок серии PSR-4000 производства компании Taiyo Inc. (Япония).

Рекомендуемый тип сетки — 100-125 ячеек на дюйм (39-49 на сантиметр). Угол наклона ракеля — 22,5°. Данные параметры должны обеспечивать получение слоя маски толщиной около 30-35 мкм в сыром виде, что соответствует расходу маски 100-120 г/м2. Поэтому уже в процессе нанесения можно весовым методом проконтролировать толщину покрытия по привесу сырой маски на одной стороне заготовки и отрегулировать режимы нанесения (см. табл. 3). При указанном рас-

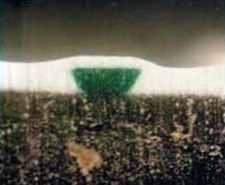

ходе маски достигается оптимальная толщина покрытия в сухом виде — 10-20 мкм на поверхности проводника. Уменьшение толщины маски ведет к снижению стойкости к воздействию припоя, химической стойкости к процессу покрытия Ni/Au. Увеличение толщины маски ведет к ее «подпроявлению» (рис. 4) и ухудшению характеристик при предварительной сушке.

Выдержка. После нанесения жидкая паяльная маска должна быть высушена для удаления летучих органических растворителей из полученной пленки. Но до операции сушки платы необходима выдержка заготовок в горизонтальном положении в течение 10 минут:

1) для выхода воздушных микропузырьков;

2) для испарения растворителя перед предварительной сушкой, при хорошей циркуляции воздуха, если процесс выдержки производится в специальном закрытом модуле;

3) для в случае высокой толщины медного покрытия (толщины проводников) время выдержки может быть увеличено, и режимы могут быть экстремально приближены к условиям предварительной сушки (по согласованию с производителем маски). Предварительная сушка. Цель сушки —полное удаление органических растворителей. Общее время сушки не должно превышать 70-80 минут при 80 °С.

Для двусторонних плат время сушки:

- для первой стороны — 15-30 мин;

- для второй стороны — 15-40 мин.

Время сушки отсчитывается с момента достижения заданной температуры в печи.

Недостаточная предварительная сушка, то есть наличие в покрытии остатков растворителя, который препятствует УФ-полиме-ризации при экспонировании, может привести к следующим дефектам:

- плохое разрешение (подмывание края маски при проявлении), посветление маски в результате абсорбции влаги;

- прилипание фотошаблона к маске при экспонировании; наличие отпечатков пальцев на поверхности маски и следов от контактирующих деталей конвейера при обработке на установках проявления.

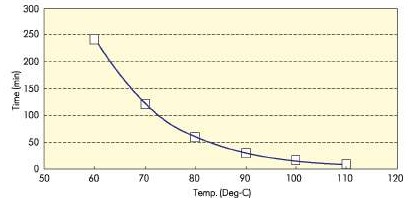

На качество операции сушки влияют температура и время выдержки в печи. На рис. 5 показан график зависимости времени предварительной сушки от температуры. Например, при снижении температуры на 10 °С время сушки увеличивается в 2 раза (!), и наоборот.

Следовательно, большое внимание нужно обращать на реальную температуру на поверхности платы в печи, а не на показания датчиков. Простейший тест-контроль можно провести с помощью термополосок, которые приклеиваются на участки печатной платы с медной поверхностью. Очень часто реальная температура в печи ниже заданной, либо циркуляция воздуха в печи не обеспечивает равномерность распределения температуры. Это может привести к тому, что в одной части печи, где температура в норме, имеется правильный режим сушки, в то время как в другой части может происходить недосушка из-за недостаточной температуры, или наоборот. Все печи обязательно должны быть снабжены вытяжной вентиляцией, так как в процессе предварительной сушки испаряется большое количество растворителя.

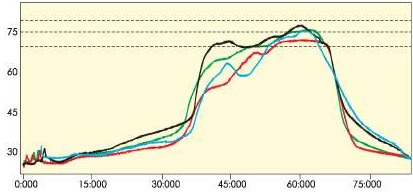

Здесь также следует отметить, что тест-контроль с помощью термополосок применим только для стационарных печей, так как они показывают максимальную температуру, достигаемую в печи. При контроле туннельных конвейерных печей с помощью специальных приборов снимается термопрофиль (зависимость температуры от времени). Датчики закрепляются в нескольких частях платы. Показания датчиков записываются в период всего прохождения заготовок по туннелю печи через заданные промежутки времени.

На рис. 6 показан реальный термопрофиль туннельной печи, записанный с показаний термодатчиков. Из графика видно, что в точках 3, 4 и 5 температура выше 75 °С на плату воздействовала менее 5 минут, а в точке 1 она не достигла этого значения за весь цикл предварительной сушки. Этот способ контроля термопрофиля помогает выявить проблемные зоны в печи и устранить причину брака.

Кроме термического способа применяется сушка инфракрасным излучением. Основным, и, наверное, единственным преимуществом данного вида сушки является высокая производительность. ИК-системы также используются для отверждения паяльных масок за время от четырех до шести минут. Эти системы могут стыковаться в одну линию с установками проявления, что позволяет сэкономить время, расходуемое на ручную загрузку-разгрузку деталей.

Недостатки ИК-сушки:

- Высокая стоимость оборудования даже по отношению к туннельным печам.

- Узкое технологическое окно. Температура маски очень сильно зависит от мощности ИК-излучения. Поэтому на степень сушки влияет даже расстояние от лампы до платы. Помимо этого, характеристики поглощения зависят от типа материала, цвета и микрорельефа поверхности. Обычно подбор параметров сушки производится на одно наименование детали. Для другого наименования режимы должны снова подбираться.

- Захват растворителя. Сушка и схватывание маски происходит очень быстро. Не успевшие испариться разбавители образуют пузыри в маске, так как их испарение после ИК-сушки происходит естественным образом.

Как правило, производители паяльных масок не указывают в своих инструкциях по применению параметры ИК-сушки, так как подбор режимов сугубо индивидуален. Термический способ сушки имеет более широкое технологическое окно, позволяющее работать с различной номенклатурой изделий без перенастройки режимов оборудования. В любом случае, оптимальные условия сушки рабочего диапазона варьируются от типа машины и количества загруженных заготовок. Поэтому необходимо проводить тестовые испытания перед запуском серии.

Экспонирование. На этапе экспонирования происходит первоначальное отверждение (полимеризация) определенных областей паяльной маски, что делает их нерастворимыми в проявителе.

Время экспонирования обычно составляет 20-90 с в зависимости от типа используемой установки экспонирования, мощности ламп и типа паяльной маски.

Полимеризация паяльных масок серии PSR-4000 обеспечивается УФ-излучением в довольно узком диапазоне длины волны 365-367 нм, в то время как другие маски по-лимеризуются в диапазоне волн 350-400 нм. Поэтому использование металлогалоидных ламп (с присадкой Fe) с оптимальным диапазоном длины волны гарантирует наилучшую степень полимеризации. Энергия экспонирования находится в пределах 150-400 мДж/см2 в зависимости от цвета маски. Чем темнее цвет маски, тем больше требуется энергии для полимеризации. Обычно в требованиях указывается значение энергии экспонирования, замеренное на поверхности фотошаблона (под майларовой пленкой). Нужно также учитывать, что фотошаблоны с защитными покрытиями поглощают до 30-50% УФ-энергии.

Оптимальная энергия экспонирования зависит от типа базового материала (FR4 с УФ-блокировкой или без, полиимид или др.) и толщины маски. Оптимум определяется с учетом следующих факторов: минимальный шаг окон в маске (с учетом «подпроявления»), глянцевости поверхности, экспонирования обратной стороны и других факторов.

Выдержка. Для завершения реакций полимеризации после экспонирования необходимо выдержать заготовки в течение 10-15 мин.

Проявление. Проявление паяльных масок производится на конвейерных установках при использовании струйного распыления в 1-процентном растворе Na2C03 при температуре 30 °С. Давление распыления 0,2 МПа (2,0-2,5 кг/см2), время проявления 60-90 с (рис. 7). Точность передачи изображения паяльной маски в настоящий момент зависит не от технологии печати, а от фотографического процесса, что позволяет получать более точные изображения с лучшим разрешением. На разрешающую способность влияет толщина маски, характеристики установки экспонирования, класс чистоты помещения.

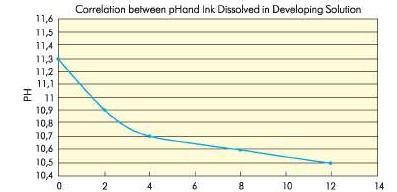

Раствор проявителя необходимо заменять, если количество растворенной в проявителе маски достигает 10 грамм в литре. Количество растворенной маски можно определить в соответствии с графиком на рис. 8 путем измерения рН раствора проявителя.

Качество последующей операции промывки водой должно обеспечить полное удаление остатков проявителя с поверхности заготовок: температура 25 °С, давление распыления 1,0-1,5 кг/см2, время — 45-60 с.

Отверждение маски. После проявления паяльная маска подвергается тепловому воздействию для полного отверждения пленки. В процессе отверждения происходит окончательная полимеризация с образованием трехмерных поперечных межмолекулярных связей, которые и обеспечивают получение соответствующих механических, химических и электрических свойств маски. Для обеспечения полноты полимеризации необходимо строго соблюдать режимы отверждения и следующие требования:

1. Отверждение должно производиться в конвекционной печи в течение 60 мин при 150 °С.

2. Необходимо обеспечивать контроль эффективности циркуляции и вытяжки воздуха в печи с целью:

- исключения конденсации компонентов маски на стенках оборудования;

- обеспечения необходимого температурного профиля внутри печи.

3. Превышение времени выдержки или температуры приводит:

- к возникновению риска образования оксида меди под маской в виде участков темного цвета, вплоть до отслоения маски на этих участках;

- к ухудшению свойств паяльной маски — она становится твердой и хрупкой (чрезмерное УФ-отверждение вызывает тот же эффект).

4. В случае, если по паяльной маске наносятся маркировочные краски, маска сушится при 150 °С в течение 30 мин, и затем, после нанесения маркировки, сушится при 140 °С в течение 20 мин.

УФ-удар. Дополнительная УФ-обработка (постполимеризация маски) позволяет добиться улучшения характеристик масочного покрытия:

1)для повышения химической стойкости к процессам химического никелирования, золочения и иммерсионного лужения;

2) для снижения ионных загрязнений от флюсов для HAL-процессов;

3) в некоторых случаях как предупредительная мера от побеления маски вследствие абсорбции влаги после HAL-процессов. Обычно для паяльных масок серии PSR-4000 не требуется операция УФ-отверждения. Но в некоторых случаях может применяться УФ-удар в 2000-3000 мДж/см2.

Контроль качества. Так как паяльная маска является постоянным защитным покрытием печатных плат, ее характеристикам при различных условиях технологического процесса и окружающей среды уделяется особое внимание. Отказ печатной платы потенциально дорог и может повлечь катастрофические последствия, а в случае, если причиной отказа окажутся недостатки паяльной маски, то потенциально значительная проблема окажется спровоцированной наиболее дешевым компонентом печатной платы — паяльной маской.

В сущности, большинство требований к паяльной маске касается следующих критериев:

1. Внешний вид;

2. Толщина пленки;

3. Адгезия;

4. Твердость поверхности;

5. Устойчивость к пайке;

6. Электрические характеристики;

7. Влагостойкость и сопротивление изоляции;

8. Стойкость к гидролитическому воздействию;

9. Электрохимическая миграция;

10. Горючесть.

Крупнейшие мировые производители электронных изделий (IBM, Motorola, Siemens, Northern Telecom и т. д.) разработали собственные требования к паяльным маскам, главным образом основывающиеся на указанных выше критериях. Но каждая компания использует несколько отличные от других методики тестирования и измерения характеристик паяльной маски.

В добавление к этим «внутренним» требованиям к паяльным маскам существуют внешние спецификации, или требования, которым должны отвечать все паяльные маски:

- спецификация на паяльную маску IPC SM840 (IPC SM840 Solder Mask Specification);

- стандарт на горючесть UL 94 (UL 94 Underwriters Laboratories Flammability Standard).

Стандарт IPC SM840 известен и признан практически по всему миру как спецификация паяльной маски, которая в целом рассматривается и поставщиками паяльной маски, и производителями печатных плат в качестве первой, подлежащей прохождению. После этого паяльная маска должна будет пройти собственные внутренние тесты или испытания производителя печатных плат и, конечно, испытания конечного пользователя.

В настоящее время в России не существует государственного стандарта, регулирующего квалификационные испытания и характеристики защитных паяльных масок. Поэтому некоторые предприятия руководствуются стандартом IPC-SM-840. Последнее издание данного стандарта называется IPC-SM-840C, поправка 1.

Непосредственно в процессе производства существуют более простые и быстрые способы контроля качества, позволяющие на этапе производства оценить качество маски. Одним из них является тест на отрыв скотча от поверхности маски с нанесенной сеткой царапин. Сетка царапин должна быть нанесена на участки платы с широкими медными проводниками или шинами. При отрыве скотча на нем не должны оставаться частички отслоившейся паяльной маски.

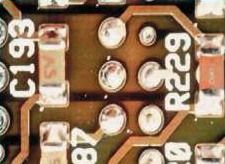

Другим способом контроля является воздействие термических и химически агрессивных факторов. Такие воздействия являются частью самого технологического процесса. Это операции горячего лужения (HASL) и химического осаждения Ni/Au или Sn. После проведения данных операций платы контролируются визуально на отсутствие дефектов и с помощью тест-метода на отслаивание скотча, описанного выше. Сложным является тест на устойчивость маски к иммерсионному лужению, так как осаждение покрытия на медную поверхность происходит по принципу окислительно-восстановительной реакции (рис. 9).

При обработке печатных плат в установке горячего лужения (HASL), а также при пайке волной припоя на поверхности маски могут образовываться «шарики припоя».

Образование шариков припоя на паяльной маске

«Шарики припоя» — маленькие сферические вкрапления припоя на поверхности паяльной маски, приводящие к образованию перемычек (рис. 10). Раньше они удалялись на этапе отмывки, который обычно следовал за пайкой. В настоящее время отмывка применяется не так широко, как прежде, вследствие широкого распространения безотмывочных флюсов.

Появление шариков припоя особенно опасно на платах с тонкими проводниками, где наиболее вероятно образование перемычек.

Паяльные маски с глянцевой поверхностью более склонны к образованию шариков припоя, чем с матовой поверхностью. Существует несколько гипотез, объясняющих причины возникновения [1]. 1. Одна гипотеза состоит в следующем: несмотря на тот факт, что в силу микрорельефа матовой паяльной маски площадь поверхности значительно увеличивается, площадь, к которой может прикрепиться шарик припоя, уменьшается. Шарики

припоя могут крепиться только к вершинам выступов (рис. 11).

2. Другая заключается в том, что матовая поверхность выступает в качестве резервуара, в котором задерживается флюс, который обеспечивает теплоотвод, предотвращающий повышение температуры поверхности паяльной маски выше температуры стеклования — точки, при которой маска размягчается и образует липкую поверхность, к которой и пристают шарики припоя.

3. Еще одно возможное объяснение состоит в том, что флюс, удерживаемый матовой поверхностью, испаряется при прохождении над волной припоя. Испаряющийся флюс сдувает с поверхности платы шарики припоя, отстающие от заднего края волны припоя.

Несмотря на множество гипотез, статистика практического опыта однозначна. Использование паяльных масок, образующих матовую поверхность, снижает количество образующихся шариков припоя.

Итак, мы рассмотрели технологические особенности процесса нанесения паяльной маски. В таблице 4 собраны общие рекомендации по возможным проблемам при нанесении паяльной маски и способам их устранения.

Решив вопросы технологии нанесения и обработки жидких паяльных масок, необходимо также особое внимание уделить подготовительным операциям: подготовке поверхности печатных плат перед нанесением маски и подготовке самого материала маски к работе.

Подготовка поверхности

Операция подготовки поверхности печатных плат должна обеспечивать адгезию маски к плате. На силу сцепления паяльной маски (или другого полимерного покрытия) с покрываемой поверхностью влияет ее шероховатость. Поэтому, как правило, проблемы с отслаиванием маски имеют место на участках с металлической поверхностью. Для оптимальной адгезии необходима разница по высоте между пиками и впадинами шероховатости поверхности до 1,5-2,0 мкм (по меди).

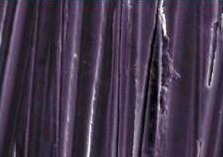

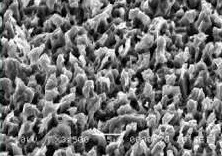

Существуют механические и химические способы подготовки поверхности. Наилучшее качество и адгезию обеспечивает химическая подготовка (микротравление) за счет создания микрошероховатой поверхности [2], обеспечивающей механическое сцепление.

Механическая подготовка (линейная структура профиля поверхности— рис. 12).

1. Кислотная промывка (H2S04) + зачистка щетками по слою гальванической меди.

2. Пемзовая очистка + кислотная промывка по слою гальванической меди.

Химическая подготовка («точечный» профиль поверхности — рис. 13).

1. Специализированные процессы микротравления (МЕС EtchBond, INCIDE H99 и т. п.).

2. Персульфат натрия и т. п.

Промывка водой должна быть высококачественной:

1. Необходима деминерализованная вода (мягкая). Рекомендуется деионизованная вода.

2. Большинство проблем, возникающих при нанесении маски, вызвано окислением меди из-за недостаточной промывки или наличия загрязнений в воде, что приводит к браку всего процесса.

Описанные выше рекомендации по подготовке поверхности относятся к печатным платам с медными проводниками, где поверхность меди обеспечивает наилучшую адгезию к паяльной маске. Но на некоторых производствах практикуется нанесение паяльной маски по покрытию олово-свинец (оплавленному или HASL), золотому и другим финишным покрытиям. Улучшить адгезию к этим покрытиям можно обработкой в 5-10-процентной серной кислоте при 25 °С. Особое внимание нужно также обращать и на отсутствие остатков флюса или масла для оплавления на поверхности плат, которые лучше всего удаляются горячей водой.

Подготовка материала маски. Несмотря на простоту рекомендаций и несложность их выполнения, операция подготовки материала маски к работе зачастую выполняется с нарушением требований, которые могут оказать решающее воздействие на пригодность паяльной маски к работе:

1) Открывать упаковку с маской необходимо, когда ее температура достигнет комнатной. Разница температур материала маски и окружающей среды может вызвать конденсацию влаги на поверхности маски. А попадание воды в материал приведет к ухудшению тиксотропности, то есть способности материала не стекать с вертикальных, горизонтальных и потолочных поверхностей.

2) Компоненты маски необходимо тщательно перемешать лопаточкой перед общим смешиванием.

3) Отвердитель вводится в основной компонент и перемешивается в течение 10-15 мин до образования гомогенной смеси. Рекомендуется настольный тип миксеров с подвижным столом при медленном вращении. Допускается использование миксеров с неподвижным столом и подвижным пропеллерным валом с низкой скоростью вращения. Перемешивание с использованием вибрационных систем не допускается из-за ухудшения тиксотропности маски. Возможно ручное перемешивание.

4) Добавление разбавителя обычно не требуется. Однако при несоответствии вязкости допускается разбавление не более чем на 2% по весу. Большее количество разбавителя может привести к нарушению пропорции компонентов, а, следовательно, к изменению вязкости, толщины маски, режимов обработки и, в конечном итоге, к нарушению характеристик конечного покрытия.

Таблица 4. Причины и методика устранения брака при нанесении паяльной маски методом сеткографии

Продолжение следует.

Автор - Татьяна Смертина.

Оригинал статьи на сайте http://tech-e.ru