Паяльные пасты: все о главном. Часть 2

В первой части мы рассмотрели состав паяльных паст и влияние составляющих на конечный результат. Теперь перейдем к факторам, влияющим на качество печати, — правильности настройки принтеров и свойствам паяльных паст.

ПАРАМЕТРЫ ПЕЧАТИ

Сегодня для печати используют два процесса: традиционную печать с ракелем и процесс прямой печати изображения (ProFlow) — например, процессы DEK ProFlow, MPM, Rheometric Pump Print Head и Ekra Crossflow (см. рис. 15).

Рис. 15. Прямая печать

Системы DEK, MPM и Ekra осуществляют прямую печать (используется печатающая головка). При этом паяльная паста не подвергается воздействию окружающей среды, что позволяет устранить ухудшение свойств пасты, обусловленное контактом с атмосферным воздухом.

В статье речь пойдет, в основном, о ракельной печати.

Характеристики принтера: скорость отделения трафарета, возможность регулировки этой скорости, скорость перемещения и давление ракеля, точность совмещение трафарета. Для качественного нанесения пасты на каждую площадку важна регулировка зазора между трафаретом и платой. Существует два режима: работа «без зазора» и работа «с зазором».

Рис. 16. Нанесение паяльной пасты в режиме «без зазора»

Если принтер оборудован системой регулировки скорости отделения трафарета или платы, то рекомендуется работать «без зазора» (см. рис. 16), особенно для печатных плат с высокой плотностью монтажа. Это объясняется тем, что работа «без зазора» предотвращает затекание паяльной пасты под трафарет, что значительно уменьшает вероятность образования перемычек.

Рис. 17. Нанесение паяльной пасты в режиме «с зазором»

Режим «с зазором» (см. рис. 17) применяется в тех случаях, когда нет системы регулирования скорости отделения трафарета. При отделении трафарета без регулировки скорости не обеспечивается плавность отделения,

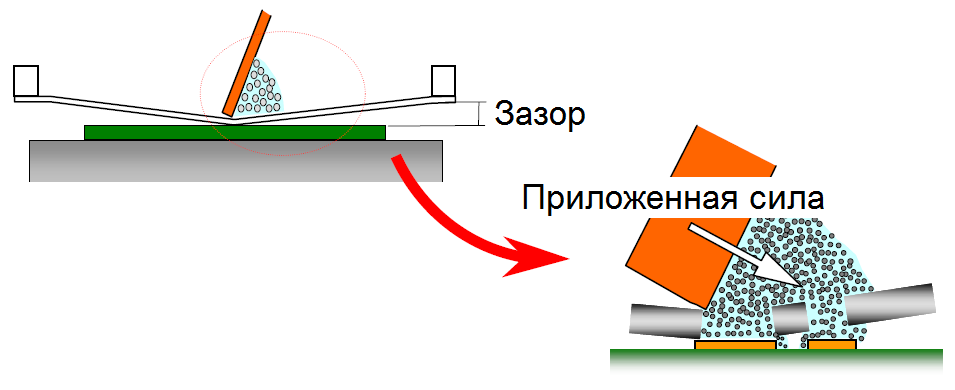

Другой параметр, определяющий качество печати, — скорость отделения трафарета. Снижение скорости отделения трафарета уменьшает трение пасты о стенки апертуры и дает более ровный и четкий отпечаток пасты (см. рис. 18).

Рис. 18. Деформация отпечатка пасты при отделении трафарета

Пределы и шаг регулировки скорости отделения определяются моделью принтера. Рекомендуется работать с наименьшей возможной скоростью — 0,1—0,5 мм/с. В большинстве принтеров предусматривается два уровня регулирования. Вначале, на первых 1—2 миллиметрах, отделение шаблона должно идти с малой скоростью, затем — с большей, что сокращает время операции.

Давление ракеля рекомендуется выставлять на наименьшую возможную величину. Чрезмерное давление вызывает растяжение трафарета и деформацию кромки ракеля, а это, в свою очередь, приводит к выдавливанию флюса и размазыванию пасты.

Скорость движения ракеля выставляется исходя из оптимального времени операции печати. При этом необходимо учитывать, что большинство паяльных паст предназначено для скорости печати до 100 мм/с. При более высокой скорости печати возникают чрезмерные механические нагрузки на пасту, снижается ее вязкость и тиксотропные свойства. В результате интенсивного перемешивания ракелем может произойти сильное падение вязкости и тиксотропных свойств, паста станет сильно осаживаться, образуя перемычки и шарики припоя уже на стадии печати. При необходимости вести печать на скоростях выше 100 мм/c рекомендуется провести тщательную оптимизацию технологического процесса до начала массового производства и использовать паяльные пасты, предназначенные для печати с высокой скоростью.

При непрерывной печати качество отпечатков ухудшается

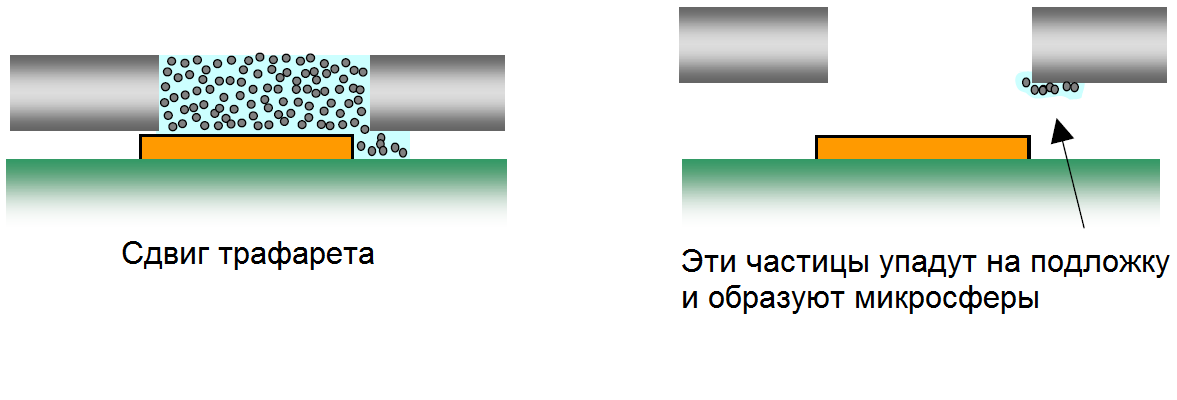

Совмещайте трафарет с пастой очень точно. В противном случае паста будет наноситься не только на контактные площадки, но и на участки, закрытые защитной паяльной маской. В результате упадет воспроизводимость отпечатков. Также это может привести к налипанию пасты на обратную сторону трафарета, что, в свою очередь, приведет к образованию шариков припоя вокруг контактных площадок (см. рис. 19).

Рис. 19. Дефект печати, возникающий при сдвиге трафарета

Для воспроизводимости качества отпечатков паяльной пасты важен и контроль параметров окружающей среды. Паяльная паста — смесь частиц припоя и флюса. Флюс, в свою очередь, — смесь тиксотропных добавок, растворителей

Порошок припоя

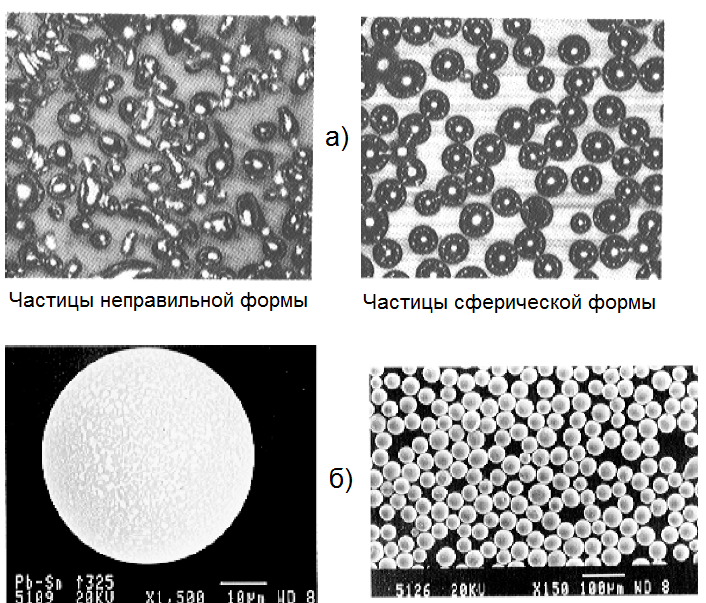

Качество отпечатков сильно зависит от формы и размера частиц порошка припоя. Первоначально популярностью пользовались паяльные пасты с частицами припоя неправильной формы, так как они значительно дешевле в производстве. Это не приводило к ухудшению качества пайки, потому что в конце XX века не было печатных плат с высокой плотностью монтажа и трафаретов с малым размером апертур.

В дальнейшем необходимость миниатюризации электроприборов привела к использованию корпусов микросхем с шагом выводов 0,65 мм, 0,5 мм и даже 0,2 мм. Чтобы уменьшить количество дефектов пайки, пришлось отказаться от частиц с неправильной формой и производить более жесткую калибровку по размеру и форме частиц (см. рис. 20).

Рис. 20. Форма частиц припоя (а); так выглядят частицы припоя под большим увеличением (б)

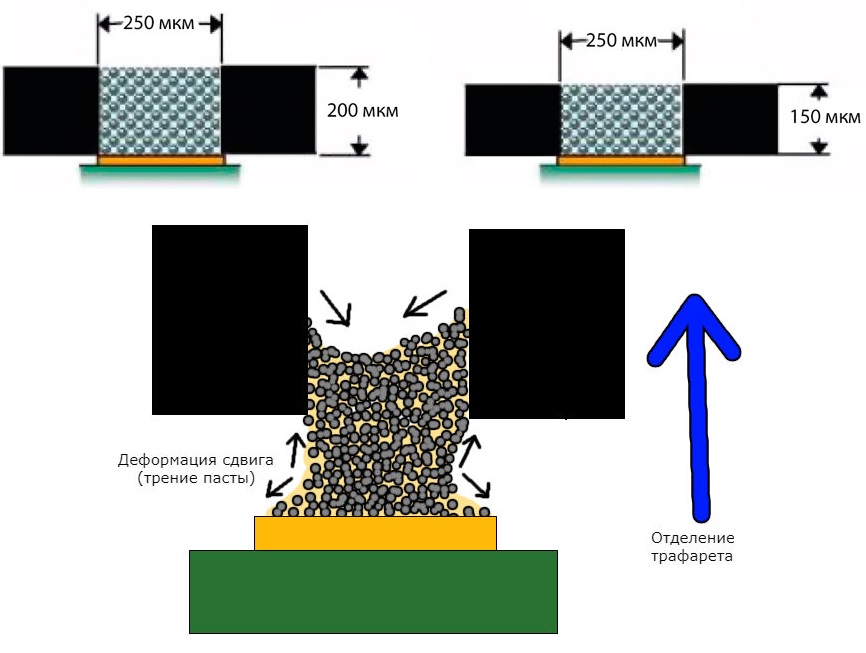

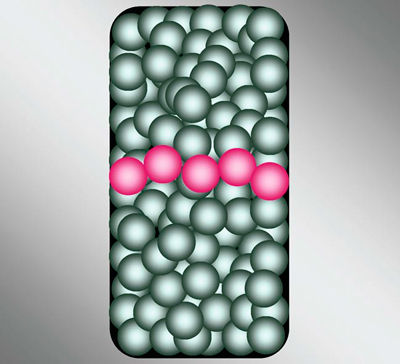

Чем выше плотность монтажа, тем меньше размер апертур трафарета и, соответственно, размер частиц припоя. Максимальный размер частицы припоя должен быть в 5 раз меньше минимального габарита апертуры. Другими словами, по ширине самой маленькой апертуры должно умещаться не менее 5 частиц припоя (рис. 21).

Рис. 21. Максимальный размер частицы припоя в апертуре

Первоначально для высокого качества печати было достаточно использования частиц 20–50 мкм для корпусов с шагом между выводами 0,5 мм. Теперь же, после перехода к элементной базе с шагом выводов 0,25 мм, распространение получили пасты с размером частиц 15–25 мкм. Уже используются корпуса

Флюсы для паяльных паст

Флюсы, входящие в состав паяльных паст, оказывают наибольшее влияние на качество печати.

Флюс паяльной пасты — довольно сложная химически активная смесь растворителей, лубрикантов и др., обладающих разной вязкостью, тиксотропностью, химической активностью. Оптимизация конечных свойств подобной смеси имеет критически важное значение для качества печати.

Вязкость паяльных паст общего назначения находится в пределах 1000–2000 Ps (Пуаз). Для определения вязкости паяльных паст фирмы «KOKI» используется вискозиметр Malcom

Рис. 22. Вискозиметр для измерения вязкости паяльных паст

Вязкость паяльной пасты влияет на растекаемость и другие свойства, отвечающие за качество печати. Тиксотропные добавки обеспечивают устойчивость пасты к напряжениям сдвига при печати. Это свойство обеспечивает восстановление вязкостных показателей (стойкость к осадке) при непрерывной печати. Тиксотропные вещества называются восками. Воски делают пасту устойчивой к механическим напряжениям, возникающим при ракельной печати, и снижают трение пасты о стенки, что важно для нормального отделения трафарета.

Скорость испарения растворителей, входящих в состав паяльных паст, определяет время жизни паяльной пасты. Различают время жизни паяльной пасты на трафарете и время жизни после нанесения. Поскольку на контактную площадку наносится маленькое количество пасты, время жизни после нанесения зачастую меньше, чем на трафарете. Для обеспечения высокого качества паяльных паст в состав флюса вводится более 14 растворителей с температурами кипения до 220–290°С. При использовании только низкокипящих растворителей с высокой скоростью испарения паста на трафарете высохнет слишком быстро.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ПАЯЛЬНОЙ ПАСТЫ

Время простоя при нанесении пасты

Время простоя паяльной пасты — это время, на которое пасту можно оставить на трафарете, а затем без перемешивания возобновить работу с сохранением качества отпечатков. Реологические свойства паяльной пасты и ее способность перейти от «вязкости покоя» к рабочей вязкости должны обеспечивать приемлемую реакцию пасты на перерывы и простои в работе, то есть обеспечивать технологические окна.

По мере распространения корпусов типа BGA и MBGA с диаметром выводов 0,3 мм и уменьшения размеров других современных электронных компонентов, потребители обращают на этот показатель все большее внимание.

Пасты с относительно высокой тиксотропностью могут иметь короткое допустимое время простоя, поскольку, если ее оставить в покое минут на 30, то тиксотропность может восстановиться, реология станет хуже и в результате при возобновлении печати качество первых 4–5 отпечатков будет низким.

Время жизни паяльной пасты

Время жизни — это время, в течение которого паяльная паста может работать на трафарете в цикле

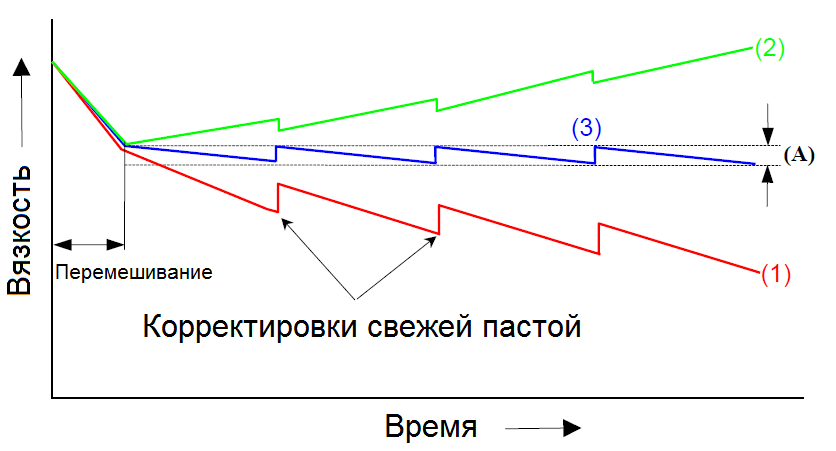

На время жизни пасты влияют тиксотропность и скорость испарения растворителей. Например, если тиксотропные качества пасты не очень хороши (см. рис. 23, нижний график), то в процессе печати вязкость будет падать, и получится масса дефектов типа перемычек и шариков припоя на схеме.

Рис. 23. «Срок жизни» паяльной пасты

Если в пасте используется растворитель с высокой скоростью испарения, то вязкость пасты сильно возрастет, и она прилипнет к ракелю и забьет апертуры.

Синяя линия на графике соответствует идеальному поведению паяльной пасты в течение срока жизни на трафарете. Изменение вязкости (диапазон, А на рис. 23) при непрерывной печати весьма незначительно.

Хотя пасты высокого качества отличаются незначительным изменением вязкости при непрерывной печати, все же рекомендуется поддерживать температуру окружающей среды и относительную влажность воздуха в пределах, указанных производителем паяльной пасты, чтобы растворители чрезмерно не испарялись.

Клейкость

Паста также характеризуется временем сохранения клейкости и силой сцепления. Время клейкости — промежуток времени, в течение которого паста после печати сохраняет клейкость, достаточную для удержания компонентов на месте. Сила сцепления — та сила, с которой паста удерживает прилипший компонент. Время сохранения клейкости определяется с помощью тестера липкости Malcom.

На время сохранения клейкости влияют растворители. Сама клейкость коррелирует со сроком жизни пасты и стойкостью пасты к осадке, поскольку основное влияние на все эти параметры оказывает скорость испарения растворителей. Высокотемпературные растворители испаряются медленнее и дольше сохраняют клейкость пасты. Однако при этом важен выбор вида растворителя, поскольку высокотемпературные растворители снижают стойкость пасты к осадке. Для оптимизации композиции флюса по таким характеристикам, как клейкость, вязкость, запах и совместимость с остальными компонентами, в состав вводят более 20 растворителей с точками кипения от 230 до 300°С.

Стойкость к осадке (растеканию)

Выделяют три основных вида осадки:

— осадка в процессе непрерывной печати

— статическая осадка при комнатной температуре при отсутствии сдвигающих напряжений;

— осадка при пайке в печи оплавления.

Рис. 24. Осадка паяльной пасты

Поскольку по мере миниатюризации расстояние между площадками становится все меньше, стойкость пасты к осадке считается сейчас одной из наиболее важных характеристик. Если после печати паста осаживается и расползается вокруг площадок (см. рис. 24), то появляются перемычки между соседними площадками, шарики припоя на поверхности изделия и другие дефекты. На стойкость пасты к осадке влияет состав флюса, температура размягчения смол и тиксотропных компонентов, температура кипения растворителей и другие параметры композиции.

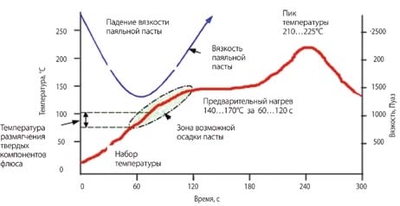

Наиболее важна стойкость к осадке при нагревании, потому что самая сильная осадка пасты происходит при нагреве

Рис. 25. Температурный диапазон, в котором возможна осадка паяльной пасты

На начальной стадии процесса оплавления, в зоне набора температуры, твердые компоненты (смолы, активаторы и тиксотропные материалы) в присутствии растворителей начинают размягчаться. Затем, по мере испарения растворителей, вязкость пасты начинает возрастать. На этой стадии образуются дефекты, связанные с осадкой пасты: перемычки и шарики припоя.

Чтобы уменьшить осадку пасты, в композицию флюса вводят комбинацию растворителей с разными температурами кипения и тиксотропные компоненты.

Для оценки стойкости к осадке фирма «KOKI» пользуется стандартом ISO или IPC, который указывается в сопроводительной документации на паяльные пасты, который вы можете посмотреть на нашем сайте.

ПАЯЕМОСТЬ

Смачиваемость

При серийном производстве изделий ремонт дефектов, проявляющихся на конечных стадий процесса пайки, становится все более сложным и дорогим, а зачастую даже невозможным. Наиболее распространенный дефект, связанный с низким уровнем смачиваемости или ее отсутствием, — это «холодная пайка», которая обнаруживается только в процессе эксплуатации или на рентгеновском снимке изделия.

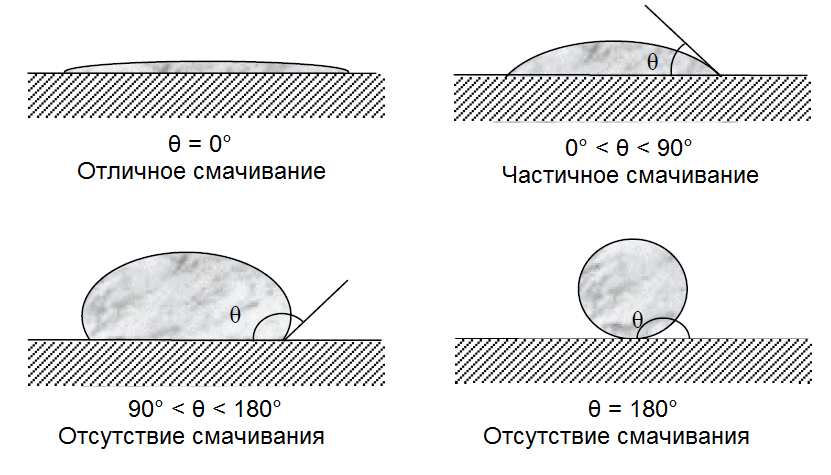

Рис. 26. Виды смачиваемости

Изделия могут работать в условиях переменных температур и влажности, подвергаться ударным и вибрационным воздействиям. Если паяное соединение недостаточно прочное, в процессе эксплуатации в соединениях разовьются трещины, что приведет к разрушению паяного соединения. Поэтому выборе паяльных паст показатель смачиваемости зачастую играет большую роль, чем время жизни паяльной пасты и липкость.

При смачивании жидкий припой растекается по поверхности контактных площадок и выводов электронных компонентов. Когда жидкость попадает на поверхность твердого тела, она принимает форму, которая определяется свойствами и жидкости, и твердого тела (см. рис. 26). Угол, образованный поверхностью жидкости и твердого тела в точке контакта, называют «углом контакта». Величина этого угла определяет степень смачиваемости.

Наличие оксидной пленки на поверхности контактных площадок, порошка припоя и выводах компонентов препятствует хорошей смачиваемости. Основными задачами, которые выполняет флюс в паяльной пасте, являются:

— удаление оксидной пленки с поверхности подложки, припоя и выводов компонентов;

— снижение поверхностного натяжение припоя;

— предотвращение повторного окисления поверхностей в процессе оплавления.

Как отмечалось выше, флюс состоит из канифолей, активаторов, тиксотропных материалов и растворителей. За паяемость отвечают канифоли и активаторы. Тиксотропные материалы и растворители на паяемость не влияют.

Различные гальванические покрытия выводов компонентов, ставшие популярными в микроэлектронике в последние годы, зачастую имеют существенный недостаток — оксидные пленки данных покрытий имеют высокую химическую устойчивость, и абсолютное большинство паяльных паст не способно полностью удалить с них оксидную пленку (см. рис. 27).

Рис. 27. Пример плохой смачиваемости выводов компонента

Поэтому активирующую способность паяльных паст оценивают по способности активирующих добавок флюса удалять оксидную пленку. Активаторы подразделяются на две группы:

— на основе галогенов;

— на основе органических кислот.

И те, и другие реагируют с окисленными покрытиями и очищают их. Реакционная способность зависит от конкретных компонентов флюса. Галогенсодержащие соединения обладают более высокой химической активностью, но при этом впоследствии способны вызвать коррозию в паяном соединении.

Реакция галогенов и органических кислот, например с медью, выглядит так:

1) Хлорсодержащий активатор:

1) Хлорсодержащий активатор:

CuO + 2HCl → CuCl2 + H2O

2) Органическая кислота:

CuO + 2(

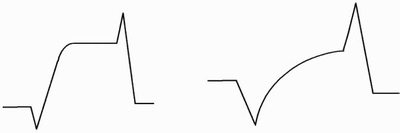

Эффективность смачивания связана со скоростью снятия окисной пленки. Это явление демонстрируют измерения на менискографе. Принцип измерения иллюстрирует рисунок 28. Скорость смачивания выражается расстоянием (или временем) между точками В — D. Пример графиков кривой хорошего и плохого смачивания приведен на рисунке 29. Справочная величина скорости смачивания хлорсодержащих и органических флюсов составляет соответственно 0,5–1 с для первых и 1–1,5 с — для вторых.

Рис. 28. Измерение скорости смачивания: А — исходное положение; В — точка соприкосновения образца с припоем;

С — точка начала смачивания после того, как образец погрузился на 0,2 мм в припой. В этом месте припой выталкивает

образец вверх; D — припой начал смачивать образец. Угол в точке контакта составляет 90°; Е — максимальное

смачивание; F — точка отделения припоя от образца; G — исходное положение

Рис. 29. Пример кривой хорошего (слева) и плохого (справа) смачивания

Из сказанного видно, что галогенсодержащие флюсы быстрее удаляют пленку окиси.

Первоначально для оценки флюсов пользовались стандартом MIL. По

Теперь стандарт MIL заменили стандартом ANSI/

Чтобы удовлетворить потребности рынка и решить проблему плохой смачиваемости и низкого качества паяных соединений, для пайки по сильно окисленным поверхностям разработана паяльная паста KOKI S3X58(48)-M500C-5.

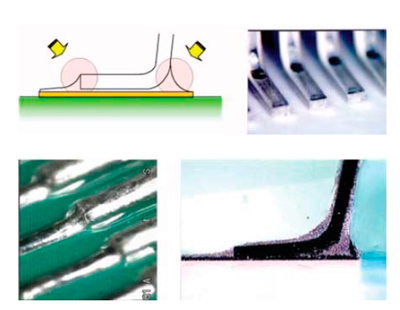

При проверке смачиваемости проверяют высоту галтели припоя с обеих сторон выводов компонента. (см. рис. 30).

Рис. 30. Области контроля и примеры хорошей смачиваемости

ШАРИКИ ПРИПОЯ

Дефект типа «шарики припоя» можно разделить на два класса:

— образование микросфер;

— образование бусинок припоя.

Возможные причины образование микросфер:

— окисление порошка припоя в исходном состоянии;

— окисление порошка припоя при оплавлении;

— осадка паяльной пасты после печати, при установке компонентов и при оплавлении;

— занос частиц припоя с трафарета.

Проблема появления микросфер связана с природой паяльной пасты и исходным качеством порошка припоя. Если порошок припоя сильно окислился на стадии производства (при получении порошка, его сортировке или перемешивании с компонентами флюса), то возникнут микросферы припоя. Поскольку для удаления окисной пленки с большого количества частиц требуется большое количество канифолей и активаторов, окисная пленка с поверхности этих частиц удалена не будет, и они будут выдавлены на поверхность паяного соединения.

На производстве контроль качества порошка припоя проводится не менее двух раз: сразу после сортировки порошка по размеру и после смешивания с флюсом. Испытание ведется по стандарту ISO на керамической пластине (см. сопроводительную документацию к продукции фирмы «KOKI»).

После смешивания с флюсом окисление маловероятно, поскольку флюс обволакивает и защищает от воздуха каждую частицу. Поэтому если на производстве у вас возникают проблемы с микросферами, то проверьте другие причины, помимо окисления.

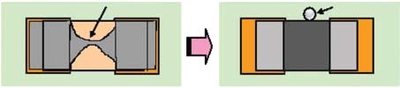

Рис. 31. Образование бусинок припоя

Бусинки припоя (см. рис. 31) возникают, когда паяльная паста под каждым компонентом при оплавлении изделия размягчается и затягивается капиллярными силами под компонент, а затем, когда температура повышается до точки плавления припоя, он выскакивает сбоку компонента в виде бусинки.

Эту проблему трудно решить простым изменением состава флюса в паяльной пасте. Поскольку проблема связана с количеством пасты, наносимой на площадки при печати, вначале проверьте параметры трафарета: соотношение размеров апертур и площадок, толщину трафарета. Проблема появления бусинок припоя не связана с составом паяльных паст, а обусловлена избыточным количеством паяльной пасты на контактной площадки.

Советуем почитать -